Blog - Accedio.ro

O vorbă veche spune că “din greşeli se învaţă”, dar de cele mai multe ori acestea se repetă.

Asta înseamnă că nu e tocmai uşor să identificăm greşelile. Dacă ar fi să ne gândim la maşini fără greşeli, adică la fiabilitate, atunci probabil că motoarele şi autoturismele japoneze ne-ar veni în minte. E bine de ştiut că nu e o chestiune tocmai întămplătoare că japonezii fac lucrurile atât de bine. Încă din anii 1950, în cadrul Toyota Motors, se folosea tehnica celor „5 de ce”, mai cunoscută sub denumirea originală de “5 Whys ”. Sub forma întrebărilor „de ce?”, menirea tehnicii este de a explora cauza şi efectul unei relaţii sau a unui proces de muncă, evidenţiind o problemă particulară. Scopul este de a găsi esenţa problemei. Exemplu întâlnit: organizaţia a pierdut un contract în urma unei licitaţii, pentru că nu a fost înştiinţată la timp de câştigarea acesteia. Termenul limită de semnare al contractului era stabilit la numai 3 zile lucrătoare de la desemnarea câştigătorului. 1. De ce? - pentru că nu a fost înştiinţată conducerea

2. De ce? - pentru că înştiinţările vin doar prin fax, iar acesta nu a funcţionat

3. De ce? - pentru că nu era hârtie în fax şi pentru că acesta nu era vizibil

4. De ce? - pentru că secretara a lipsit de la birou şi nu i-au fost preluate responsabilităţile

5. De ce? - pentru că nu este o procedură prin care să se stabilească cine preia responsabilităţile secretarei Pentru ca această problemă să nu se mai întâmple, ar trebui ca faxul să fie vizibil pentru mai multe persoane, pentru ca să se sesizeze lipsa hârtiei, să existe reguli în stabilirea celui care preia îndatoririle secretarei şi implementarea unei soluţii tehnice de primire a faxului pe e-mail. Desigur, în anumite cazuri se poate merge şi la un al 6-lea sau chiar al 7-lea nivel, însă în general 5 sunt suficiente pentru a ajunge la rădăcina problemei. Este interesant de observat că cea de-a 5-a întrebare nu este orientată către vina unei persoane, ci către un proces „De ce nu i-au fost preluate responsabilităţile?”.

Acesta este un aspect foarte important, pentru că fiind o tehnică de management, se caută îmbunătăţiri ale proceselor, nu se aruncă vina în mod clasic pe oameni, pe lipsa de timp sau pe lipsa investiţiilor. Aceste răspunsuri pot fi adevărate, însă ele sunt în afara controlului nostru. Atunci când se face o analiză a celor „5 Why”, e bine de ţinut minte că „nu oamenii greşesc, ci procesele”. 9 din 10 greşeli sunt cauzate de procese, iar dacă acestea sunt greşite, ele vor învinge mereu chiar şi oamenii buni.

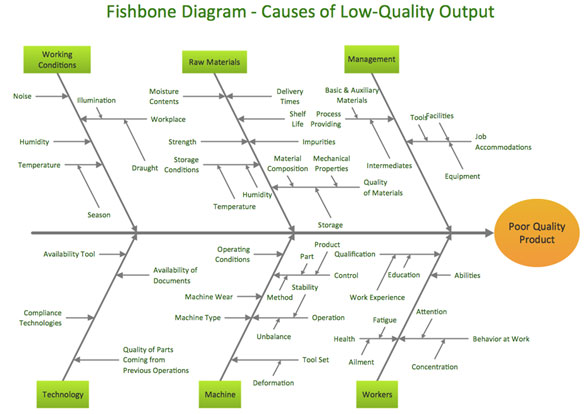

Uneori după primul „De ce?” nu primim un răspuns convingător, dar simpla repetare de 5 ori, face ca interlocutorul să ofere răspunsul dorit. E o tehnică pe care am experimentat-o cu toţii în copilărie, vă mai amintiţi? Un astfel de exemplu este cel dintr-o fabrică, unde ciclul de producţie se întrerupea frecvent datorită apăsării eronate pe butonul „stop”. Chiar şi după mai multe întrebări de tipul „de ce?” puse şefilor de producţie, răspunsul venea ca un automatism: „eroare umană”. La faţa locului însă s-a observat că cele două butoane, de Start şi Stop, erau murdare, astfel nu se mai deosebeau culorile şi erau prea aproape unul de celălalt. Soluţia firească a fost curăţarea lor periodică şi mutarea butonului de Stop. Efectele au fost majore. A nu se confunda tehnica „5 Whys” cu tehnica “5 Ws”, cea din urmă fiind folosită îndeosebi la investigaţiile poliţiei şi în jurnalism (who, what, when, where, why). tunci când problemele sunt mai complicate însă, tehnica „5 whys” este folosită ca parte în construirea diagramei „cauză - efect” cunoscută şi sub denumirea de „os de peşte” sau „Ishikawa”, după numele unui alt japonez care a implementat metoda în 1968, la Kawasaki apoi la Mazda, unde a implementat-o pentru modelul Miata. Tehnica se foloseşte atunci când problema identificată este una generală ce poate surveni din toate ramurile organizaţiei. Exemple ar fi: scăderea profitului, scăderea cotei de piaţă, avansul mai lent faţă de cel al competitorilor, etc. Categoriile cele mai des întâlnite în cadrul organizaţiilor, sunt: ► Oamenii - toţi cei implicaţi în proces

► Metodele - cum sunt executate procesele şi cerinţele specifice, politicile, procedurile, regulile, legile, etc.

► Maşinile - orice echipament, calculatoare, unelte, etc. necesare îndeplinirii sarcinilor

► Materialele - materialele consumabile, dar şi cele care intră indirect în procesele de producţie

► Măsurătorile - datele generate de procese, care sunt folosite mai apoi în evaluarea calităţii

► Mediul - condiţiile cum ar fi temperatura, timpul, locaţia, cultura organizaţională

Exemplu de diagramă Ishikawa

Un articol de Ștefan Bădescu